-

新闻资讯

- 激光应用

- 行业资讯

- 久恒风采

销售热线:17758118083

电话:0577-66871553

邮箱:sale@highlaser.cn

1688网店:https://laser2015.1688.com

总公司地址:浙江省瑞安市阁巷新区东二路138号32幢

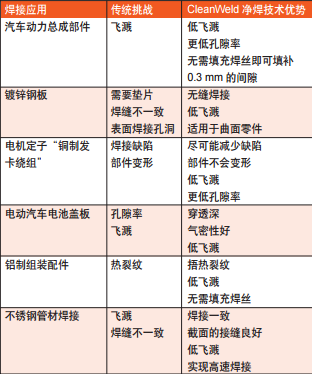

相干公司的 CleanWeld 净焊技术很好地体现了这一点;CleanWeld 是一套适用于光纤激光器焊接的综合方案,不仅可以减少高达 80% 的飞溅,还能最大程度避免出现裂纹,同时降低 孔隙率。在改善工艺一致性的同时,CleanWeld 在某些焊接工艺中,所使用的激光功率较往常下降了 40% 。下表汇总了针对光纤激光器在过去面对的具有挑战性的一些应用领域中 CleanWeld 能提供的具体优势。

由于除了激光器之外,还有诸多因素会影响焊接工艺,因此上述所有能力缺一不可。在焊接加工过程中控制并尽可能提 高匙孔和熔池的稳定性是实现卓越加工效果的关键因素。然而 在实际加工过程中,实现这一目标需要改变包括聚焦激光光斑的能量分布和采用光束摆动在内的各种技术,同时还涉及对保护气体以及焊接过程中产生的蒸汽进行精确动态控制等诸多因素。CleanWeld 净焊技术可助您解决这些问题。

在深熔焊过程中,激光聚焦会形成极高的功率密度,被激光聚焦的金属会气化,从而被熔池包围产生匙孔。由激光光束吸收产生的匙孔内的蒸汽压力会阻止熔池闭合。聚焦的激光光束和匙孔会沿焊接轨迹持续移动。

目前为止,借助光纤激光器技术实现焊接质量和可靠性已经成为了可能,但之所以在实际加工过程中效果不理想是因为光纤激光器固有的能量分布形式非常适合切割,但是不有助于提高焊接的稳定性。

然后,可以使用各种加工(聚焦)光学器件进一步调整或更改聚焦光斑的大小、形状和位置。此外,还可以借助功率放大、激光调制和光束移动技术(例如光束摆动)来调整工件表面指定位置上的有效功率,以及此功率的传输频率。

铝制电池盖板焊接

在传统工艺中,由于电池壁很薄 (< 1 mm),这种铝电池壳体的密封是使用激光热传导焊接实现的。 然而,传导焊接的穿透力不足,焊接的孔隙率较高且强度也不够,无法阻隔水分渗入。但是, 使用更高的激光功率实现更深穿透(匙孔)的焊接有产生气孔的风险,会导致焊接强度不够,并且总是会存在一定程度的飞溅。

HighLightFL-ARM 可调节环形光斑模式光纤激光器可提供 2.5kW-10kW 的输出功率。可根据需要单独调节中心和环形的功率,调节范围可从 1% 到 100%。纤芯和环形光束甚至可以独立调节,重复频率高达 5 kHz。

光纤激光器焊接铝材时,挑战之一在于材料对近红外线的吸收率相对较低。吸收率可能存在较小的不可预知的变化,这也会导致穿透深度发生变化,造成焊接不均匀。

“ 铜制发卡绕组 ” 焊接

在组装过程中,首先会将各个铜制发卡绕组装载到定子槽中。然后,将相邻铜制发卡绕组的末端焊接在一起,实现电路连接;焊接整个电机后,像传统电机的绕组一样,所有发卡将形成一条较长的绞合导线。

相干公司研发了一种使用光纤激 光器来进行铜制发卡绕组焊接改善加工效果。基于标准 HighLight ™ 系列光纤激光器的工艺的第一个关键因素就是“光束摆动”的使用。尤其是在 这种情况下,我们可以有意缩小工件 表面上聚焦光束的大小,使其小于焊接区域的总面积。但是,整个区域可 以通过快速扫描(摆动)光斑的位置来进行覆盖。

相干公司还可提供改善激光焊接铜制发卡绕组加工效果的相关工具例如,激光焊接子系统包含可视系统来控制聚焦激光光束和铜质发卡绕组的位置。

由于光纤激光焊接过程中通常会产生飞溅,因此长期以来,汽车动力总成耦合组件焊接一直是光纤激光器的一大难点领域。飞溅污染是动力总成齿轮或轴承表面特别不能容忍的。此外,飞溅一般伴随有焊接孔隙(因为飞溅的材料可能会留下空隙或切口),会影响焊接质量、强度和一致性。

除了消除飞溅之外,在这种情况下使用的光纤激光器焊接参数还可以提高加工速度。事实上,利用此技术的一位汽车供应商表示,与以前的光纤激光器工艺相比,他们的产量增加 了 20%。

汽车挂件通常采用铝制材质,进而增加激光焊接的难度。 特别是在焊接的过程中,铝通常会因损失合金元素而有可能产 生“热裂”。 因此,需要向熔池中补充材料(一般是填充焊丝)。此外,因为飞溅产生的污染物会进入挂件(例如车门)中,因此有时会引起挂件出现问题。例如,一位制造商报告称飞溅材料进入门中并阻塞了排水孔。

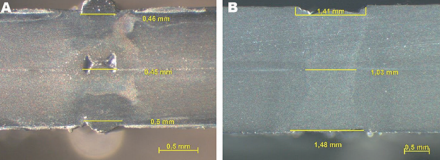

针对这一问题,CleanWeld 净焊技术在优化了激光的能量分布。经过优化的光束形状可预先或在后期对部件进行加热,避免因部件快 速冷却而导致问题。 此外,这一解决方案还可以消除飞溅,并且无需填充焊丝。对激光功率分布做出细微调整之后的焊接效果如图 5 所示。部件 A 和 B 显示,通过调整光束强度横截面,不仅可以控制焊接深度,而且能保持焊接宽度的一致性。

镀锌钢板是另外一种在汽车挂件以及车身中广泛应用的材料。由于这种材料在吸收激光能量时,较易挥发的锌会首先气化,因此零间隙焊接是焊接镀锌钢板的一大难题。 焊接过程中产生的气压会使液态金属喷射,不仅导致焊缝不一致,随后还会产生需要清除的飞溅物。这个问题的处理方法有两种,包括清理材料上缺陷,或者在板材之间添加垫片,从而留出足够的空间(大约 0.1 - 0.5 mm),让汽化锌能够以受控的方式排放到匙孔侧面,而非顶部。 但这种方法依然存在缺点。

不锈钢型材焊接

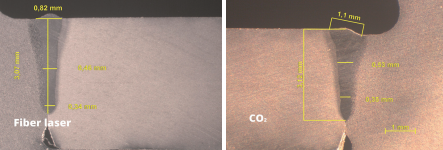

长期以来,型材焊接一直采用 CO2 激光器,至今仍以此作 为加工标准。这是因为 CO2 激光器可以实现卓越的焊缝质量以及较高的进给速率。尽管制造商希望转而采用光纤激光器,借此降低经营成本,但光纤激光器在生产效率方面一直无法达到预期效果。 飞溅问题是传统光纤激光器在型材焊接中产生的问题之一。

飞溅会造成大量材料的损耗和侧切口,降低焊缝的机械强度,同时会降低焊接质量和焊缝的一致性。之所以存在这种问题,原因通常在于不锈钢对近红外光纤激光器波长输出的吸收要强于更长的 CO2 激光波长。这种高吸收率导致材料加热更快,此外,这种加热局限在较小区域内,这两方面因素致使熔池中的材料变得紊乱。

总之,随着光纤激光器技术愈加成熟,以及对工件上真正起作用的激光能量影响因素加深了解并予以控制,光纤激光器焊接效果改进指日可待。相干公司最新推出的 CleanWeld 净焊技术已经证实,通过更有效地利用现有光纤激光器,完全可以显著改善焊缝的几何结构、飞溅、裂纹和孔隙率问题以及工艺的稳定性。

当前位置:

当前位置: