-

新闻资讯

- 激光应用

- 行业资讯

- 久恒风采

销售热线:17758118083

电话:0577-66871553

邮箱:sale@highlaser.cn

1688网店:https://laser2015.1688.com

总公司地址:浙江省瑞安市阁巷新区东二路138号32幢

引 言

H13钢具有优良的耐磨性、抗热疲劳、热强度,除在压铸模、热冲裁模、热锻模、热挤压模中得到了广泛应用,也在飞机、火箭等耐热400~500℃工作温度的结构零件上应用[1,2],有些飞机结构零件应用[1,2],有些飞机结构零件除承受较大的冲击载荷、工作介质的冲蚀、高温氧化以及剧烈的冷热循环引起的热应力外,还承受机械磨损[3,4],提高耐热钢表面耐磨性能,在特定应用环境具有迫切的需求。

激光熔覆工艺作为一种表面改性技术,其特点是将合金粉末等熔覆材料用不同的添加方式置于基体材料表面。利用高能密度的激光使基体材料与熔覆层材料一起熔化,熔覆材料与基体形成良好的冶金结合,提高了基体材料表面的硬度、耐磨性等特点。因此,可利用激光熔覆技术在H13钢基体材料表面熔覆涂层,在修复零件失效区域的同时提高基体材料的表面性能,延长零件的使用寿命,节约生产成本。近年来激光仿生强化提高零件表面性能的研究引起了大量国内学者的重视。金属零件表面仿生强化技术是从仿生角度出发,在金属制品表面形成抗疲劳、耐磨损的仿生结构,改善零件的耐磨损、抗热疲劳及减粘性能,从而提高金属零件的使用寿命。

本文利用小功率激光器将SiC陶瓷颗粒熔覆在H13钢表面,研究不同工艺参数下试样熔覆层的宏观形貌及组织结构特点,并对行激光熔覆陶瓷仿生结构耐磨性能进行分析,为零件表面进一步仿生耐磨工艺实验提供前期理论研究基础。

1 实验方法及材料

1.1 实验材料

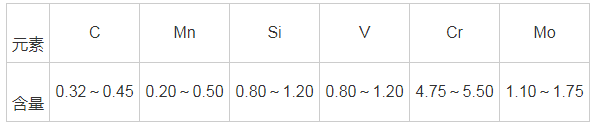

本文实验中选用的基体材料为H13钢,牌号4Cr5MoSiV1。其热处理状态为1 020~1 050℃淬火540~650℃回火,H13钢的化学成分如表1所示。

表1 H13耐热钢化学成分(质量分数/%)

从表1能够看出H13钢的碳含量属于中碳钢的范围,实验中H13钢的硬度为43HRC左右。Cr元素的含量较高,它对提高基体的韧度、耐磨损性、淬透性和高温强度具有有利的影响,同时少量的铬溶入基体中产生固溶强化的作用还能显著改善钢的耐蚀性能。

此外钢中的Si和Cr元素能提高氧化膜的致密性从而提高钢的抗氧化性,Mn、Mo等元素的加入起到固溶强化的作用并且提高了钢的淬透性。V元素的存在细化了钢的晶粒和显微组织,在回火处理时增加了钢的回火稳定性及增强了二次硬化效应。

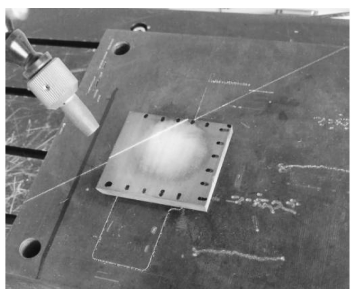

实验中试板尺寸切割成80 mm×50 mm×4 mm,如图1所示。表面用砂轮打磨干净并用丙酮进行清洗,除去油渍、锈等杂物。

图1 待加工试件

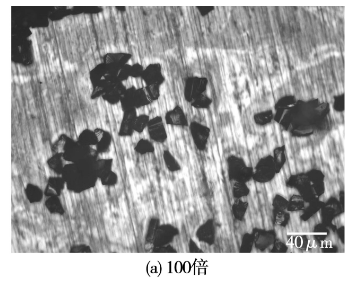

激光熔覆层的材料为SiC陶瓷颗粒,六方晶体结构,具有耐腐蚀、耐高温、强度大、导热性能良好、抗冲击等特性,缺点是断裂韧性较低,脆性较大在基体材料表面进行熔覆时极易发生裂纹[18]。实验中所用的SiC陶瓷颗粒为48 μm(300目),宏观照片如图2所示。

图2 SiC陶瓷颗粒的形貌

1.2 实验方法

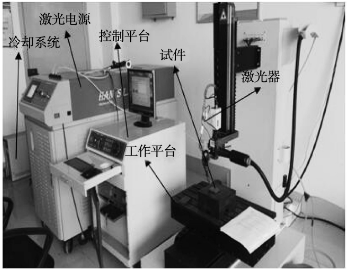

本文激光熔覆实验中选用的激光器是Nd:YAG激光器,型号为WF300,最大功率为300 W,如图3所示。激光熔覆层制备过程中影响熔覆层性能的工艺参数包括电流大小、离焦量、频率、扫描速等。电流大小影响热输入量进而影响焊缝的熔深以及陶瓷熔覆层的组织性能;离焦量有正负之分是影响激光焊接质量的重要因素,激光焦点位置(光斑中心)能量密度高度集中,在焊接过程中容易蒸发成孔。因此,必须选择合适的离焦量;当熔覆层陶瓷粉末铺粉厚度确定时,扫描速度偏大,则熔覆层熔化不够充分与基体材料不能形成良好的结合,导致熔覆层性能较差。扫描速度偏小,此时熔覆层能够充分熔化,但易出现熔深过大甚至焊穿。本实验在前期研究的基础上,选择的激光熔覆工艺参数为电流120~160 A,脉宽5 ms,频率5 Hz,离焦量4 mm,扫描速度为20 mm/min、40 mm/min、60 mm/min。

图3 Nd:YAG激光器

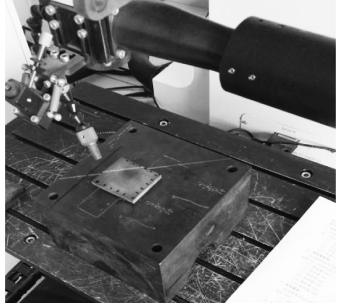

根据设定的激光焊接参数,激光熔覆选用预置粉末方法。将H13钢试板表面打磨、清洗干净后,将SiC陶瓷颗粒均匀的铺在焊接位置,铺粉层厚度0.4 mm,进行焊接,如图4、图5所示。

图4 试件加工局部图 图5 H13钢表面激光熔覆陶瓷试件

试板焊接完成后,利用线切割机沿试样的横截面进行切割。然后利用试样镶嵌机镶嵌试样,并在金相砂纸上按照38 μm(400目)、23 μm(600目)、 18μm(800目)、11 μm(1200目)的顺序研磨后进行抛光。腐蚀剂选用10%的硝酸酒精+10%的Cr2O3电解腐蚀。

金相试样腐蚀后进行组织观察,并对具有典型特征的试样利用SEM进一步研究。沿整个试样横截面从近表面熔覆层到热影响区,利用EDS进行能谱分析,观察合金元素的含量差异得到熔覆层的分布深度。

2 熔覆层的组织观察及性能分析

2.1 熔覆层形貌分析

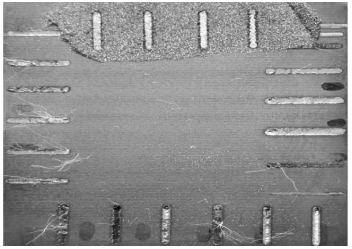

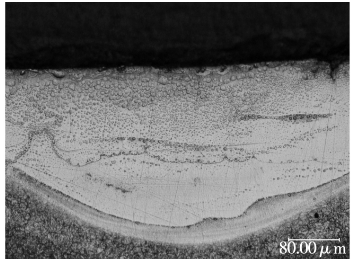

激光熔覆过程中,激光束首先辐照到SiC陶瓷颗粒涂层,涂层吸收激光能量发生熔化,同时部分激光能量透过粉末层辐照到基体表面,达到熔点后基体熔化形成熔池。此时,SiC颗粒与熔池中液态的Fe发生冶金反应,形成结合区域,而靠近母材方向熔化的基体则不含有SiC颗粒。激光束以一定的焊接速度扫过整个熔覆区域后,熔池冷却,形成熔覆层。基体近表面熔覆层的宏观形貌如图6所示。

图6 表面熔覆层形貌

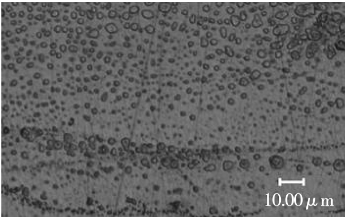

从图6能够看到,在熔覆试样的近表面处出现了一层较薄的熔化层。分析认为,此区域几乎全部是由熔化的SiC陶瓷颗粒形成的,它与基体的自熔区域分界明显。由SiC颗粒自身熔化形成的熔化层,决定了熔覆层所具有的耐磨、耐高温等性能。熔覆粉末层在吸收激光能量过程中,并不能保证粉末层中所有的SiC陶瓷颗粒都发生完全熔化。当陶瓷颗粒所吸收的能量不足时产生两种现象。一种是部分SiC陶瓷颗粒吸收了激光束能量,颗粒的四周轮廓发生熔化变得比较光滑,但陶瓷颗粒的中间位置未发生熔化。另一种现象是位于熔覆层靠近底部的陶瓷颗粒,由于上层颗粒的阻挡或者激光的扫描速度过快等原因,使得陶瓷颗粒吸收的能量较少,仍保持着原始形态。此时陶瓷颗粒就会“镶嵌”在熔化的基体或者熔覆层中,如图7和图8所示。

这种“镶嵌”状态的陶瓷颗粒在提高基体材料的耐磨性方面具有显著地作用。实际上这就是另一种零件修复工艺—激光熔注工艺所要实现的。首先基体表面SiC陶瓷熔覆层存在硬质相提高了H13钢基体承受应力的能力,增加了基体的塑性变形抗力,阻碍了裂纹的萌生扩展,本身就具有较高的耐磨性能。在磨损实验中当表面的熔覆层脱落后,“镶嵌”状态的陶瓷颗粒就会裸露出来,此时陶瓷颗粒是高于基体表面的。随着磨损进行陶瓷颗粒首先承受载荷,其次再是基体,延缓了基体承受磨损的时间,减少了基体的磨损,因此增加了基体的耐磨性能。

图7 未熔化的陶瓷颗粒形貌 图8 激光熔覆陶瓷颗粒增强复合材料层

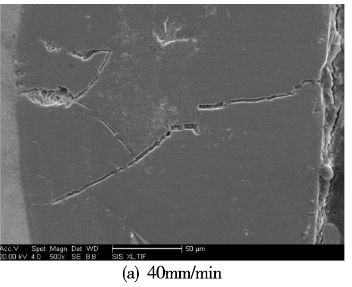

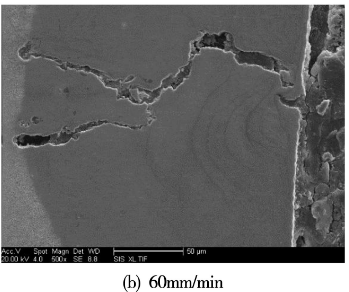

当激光熔覆扫描速度增加到40 mm/min、60 mm/min时在熔覆试样的整个横截面上出现了贯穿性裂纹,如图9所示,在熔覆试样的整个横截面上除了贯穿性主裂纹之外还出现了二次裂纹。分析认为,在激光熔覆过程中随着扫描速度的增加,熔覆层及基体的热输入量就会减少,熔池冷却速度也较快,使得熔覆层成分分布不均匀,产生裂纹。另一方面,熔覆层成分为SiC陶瓷颗粒,本身韧性较差属于硬而脆相。热输入量不足,位于结合区中的熔覆层与基体材料之间不能发生充分的冶金反应,导致不能形成良好的冶金结合,在残余热应力的作用下熔覆层产生的裂纹向下扩展,直到基体的交界处。此外,熔覆层材料SiC陶瓷颗粒与基体材料H13钢的热膨胀系数不同,导致熔覆试样横截面上各区的热膨胀率与收缩率存在差异,熔池凝固后极易出现开裂。

图9 激光熔覆试样横截面上出现的裂纹

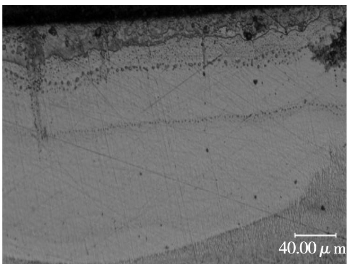

2.2 熔覆层的组织分析

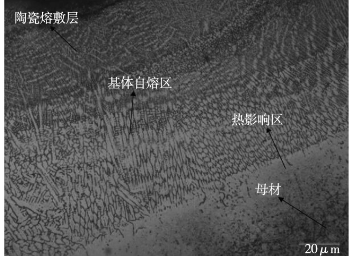

试样腐蚀后在整个横截面上能够看到明显的分区,如图10所示。从熔覆层表面到基体依次为SiC陶瓷颗粒熔覆区(clad zone,CZ),熔合区(fusion zone,FZ),热影响区域(heat-affected zone,HAZ)及基体材料区(substrate zone, SZ)。各个分层区高倍下的显微结构如图11所示。

图10 激光熔覆层横截面的形貌

图11 SiC陶瓷熔覆层的横截面显微组织组织

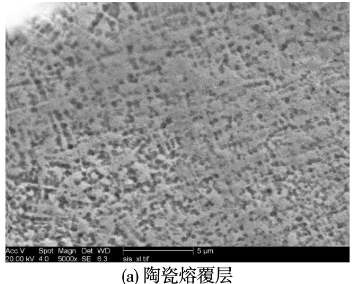

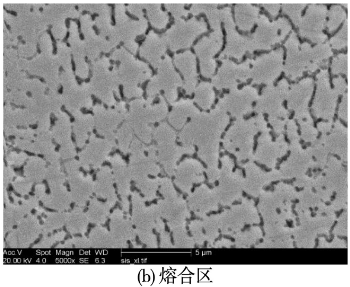

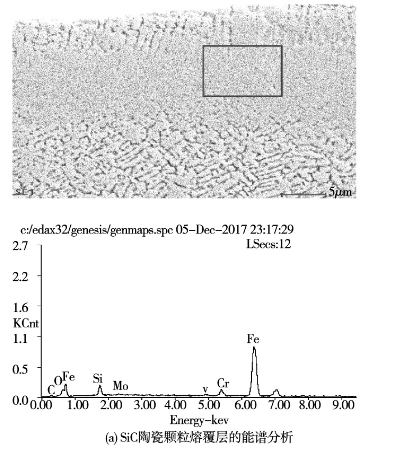

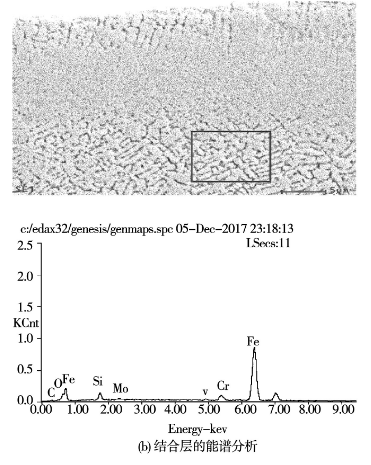

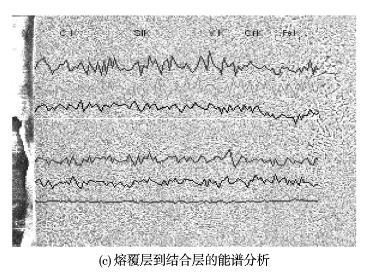

从图11(a)可以看出,合适的工艺参数条件下SiC陶瓷熔覆区的组织无方向性、比较致密,主要是由熔化的SiC陶瓷颗粒形成的硬质相组成,没有出现明显的裂纹及气孔等缺陷,组织性能良好。图11(b)所示为熔合区位于陶瓷熔覆层与热影响区之间,晶体主要以树枝状晶和等轴晶为主含有少量柱状晶。在激光熔覆的冷却过程中,基体的温度较低,因此熔覆层的散热方向是朝向基体,此时位于基体与熔覆层交界处的熔合区温度梯度最大,最先发生晶粒形核。依附于熔合线形成的晶核沿散热方向相反的方向生长,即垂直于熔合线向焊缝中心生长。柱状晶持续生长直到相互接触时才停止。随着晶粒的长大液/固界限向前推移,温度梯度也随之减小,由于激光熔覆冷却速度较快,过冷度也较大,此时晶体的形核率较高,晶体来不及长大就发生凝固,因此熔合区的晶粒比较细小。熔覆层界面的能谱分析如图12所示。

图12 熔覆层的能谱分析结果

图12(a)SiK的质量分数为5.45%,12(b)SiK的质量分数为4.26%,可以发现结合层的Si含量要明显少于熔覆层,并且远大于基体材料中的含量(0.8%~1.20%)。图12(c)更加明显的反映了这一变化趋势。分析认为,造成这一现象的原因是激光熔覆过程中液态的熔覆层材料与基体在冷却凝固过程中发生了原子扩散,造成了熔覆层的稀释,导致Si元素含量减少。Si元素含量的这种变化趋势说明熔覆层与基体材料之间产生了良好的冶金结合,这是影响熔覆层质量的重要因素。冶金结合质量较差,则熔覆层易出现裂纹等缺陷,不能满足基体材料修复性能的要求。

3 结 论

1)当激光熔覆扫描速度提高至40 mm/min、60 mm/min时,在熔覆层的整个横截面上出现了贯穿性裂纹,降低了熔覆层的性能。一方面是因为热输入减小,熔覆层成分不能均匀分布,与基体材料之间结合性较差;另一方面SiC陶瓷颗粒硬而脆,韧性较差与基体(H13钢)的热膨胀系数和收缩率不同,在熔池凝固时极易产生裂纹。

2)合适的工艺参数条件熔覆试样横截面上出现明显的分区:SiC陶瓷颗粒熔覆区、结合区、热影响区域及基体材料区。熔覆区组织致密无明显气孔裂纹,性能良好;结合区晶体以树枝状晶和等轴晶为主,晶粒比较细小,熔合线处晶体主要是柱状晶。

3)熔覆层、结合区、基体SiK的含量变化为熔覆层大于结合区、结合区大于基体,这种变化趋势说明熔覆层结合区、基体具有良好的冶金结合。

文章来源:中国知网

声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容!

当前位置:

当前位置: